Helstu ástæðurnar sem hafa áhrif á einsleitni geislaviðnáms stakra kristalla eru flatleiki fasts-vökva tengisins og smáplansáhrifin við kristalvöxt.

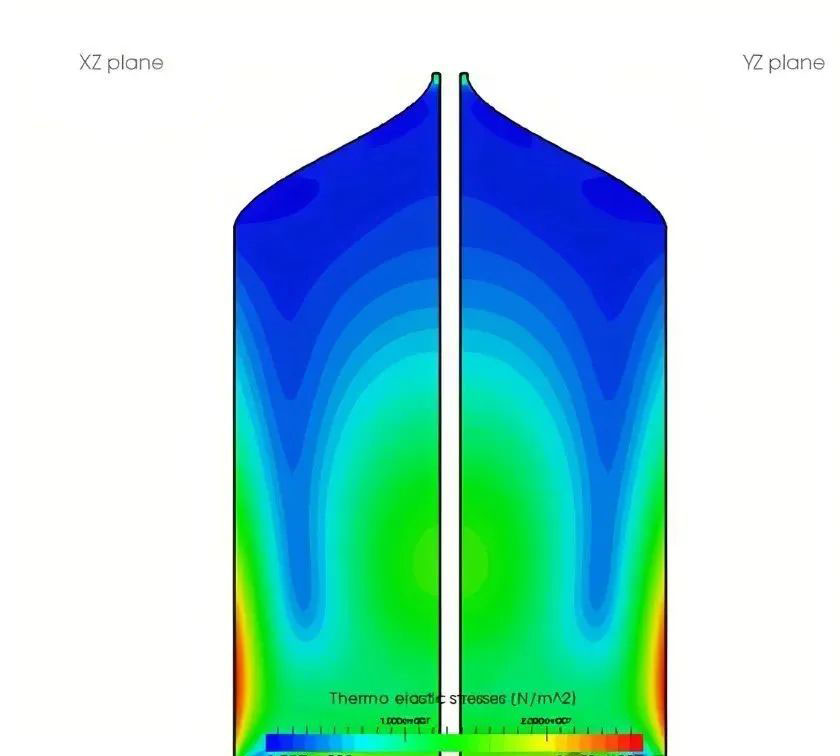

Áhrif flatleika fasts-vökva tengisins Við kristalvöxt, ef bræðslan er hrærð jafnt, er jafnt viðnám yfirborðið fast-fljótandi tengi (styrkur óhreininda í bræðslunni er frábrugðinn styrk óhreininda í kristalinu, svo viðnámið er mismunandi og viðnámið er aðeins jafnt við fast-vökva tengi). Þegar óhreinindin K<1, mun viðmótið kúpt við bræðsluna valda því að geislaviðnámið verður hátt í miðjunni og lágt við brúnina, en viðmótið íhvolft við bræðsluna er hið gagnstæða. Einsleitni geislamyndaviðnáms flata fast-vökvaviðmótsins er betri. Lögun fasts-vökva tengisins meðan á kristaltogi stendur ræðst af þáttum eins og dreifingu varmasviðs og rekstrarbreytum kristalvaxtar. Í beinu dregna einkristallinum er lögun fasta-vökvayfirborðsins afleiðing af sameinuðum áhrifum þátta eins og hitastigsdreifingar ofnsins og hitaleiðni kristals.

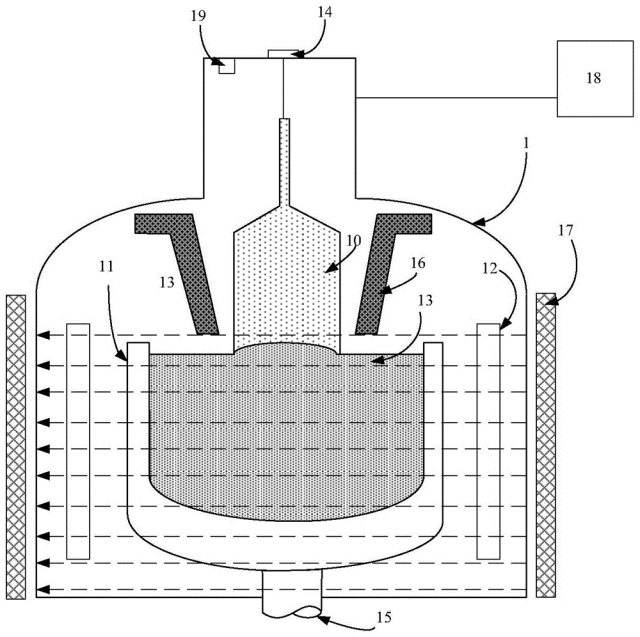

Þegar kristallar eru dregnir eru fjórar aðalgerðir hitaskipta við fast-vökva tengi:

▪ Duldur fasabreytingarhiti sem losaður er við storknun bráðins kísils

▪ Varmaleiðni bræðslunnar

▪ Varmaleiðni upp í gegnum kristalinn

▪ Geislunarhiti út í gegnum kristalinn

Duldi hitinn er einsleitur fyrir allt viðmótið og stærð hans breytist ekki þegar vaxtarhraði er stöðugur. (Hröð hitaleiðni, hröð kæling og aukinn storknunarhraði)

Þegar höfuð vaxandi kristalsins er nálægt vatnskældu frækristalstönginni í einkristallaofninum er hitastigshlutfallið í kristalinu stórt, sem gerir lengdarvarmaleiðni kristalsins meiri en yfirborðsgeislunarhitinn, þannig að fast-vökva tengi kúpt við bræðsluna.

Þegar kristallinn vex að miðjunni er lengdarvarmaleiðin jöfn yfirborðsgeislunarhitanum, þannig að viðmótið er beint.

Við hala kristalsins er lengdarvarmaleiðingin minni en yfirborðsgeislunarhitinn, sem gerir fast-vökvaviðmótið íhvolft við bræðsluna.

Til þess að fá einn kristal með einsleitri geislamyndaviðnám verður að jafna fast-vökvaviðmótið.

Aðferðirnar sem notaðar eru eru:

① Stilltu kristalvaxtarhitakerfið til að draga úr geislamyndahitastigi hitasviðsins.

② Stilltu færibreytur fyrir vinnslu á kristaltogi. Til dæmis, fyrir tengi kúpt við bræðsluna, auka toghraðann til að auka kristalstorknunarhraðann. Á þessum tíma, vegna aukningar á duldum kristöllunarhita sem losaður er á viðmótinu, eykst bræðsluhitastig nálægt viðmótinu, sem leiðir til bráðnunar á hluta kristalsins við viðmótið, sem gerir viðmótið flatt. Þvert á móti, ef vaxtarviðmótið er íhvolft í átt að bræðslunni, er hægt að draga úr vaxtarhraðanum og bráðnin storknar samsvarandi rúmmáli, sem gerir vaxtarviðmótið flatt.

③ Stilltu snúningshraða kristalsins eða deiglunnar. Með því að auka kristalsnúningshraðann mun háhita vökvaflæðið aukast frá botni til topps á fast-vökva viðmótinu, sem gerir viðmótið að breytast úr kúpt í íhvolft. Stefna vökvaflæðisins sem orsakast af snúningi deiglunnar er sú sama og náttúruleg varning og áhrifin eru algjörlega andstæð kristallsnúningnum.

④ Að auka hlutfall innra þvermáls deiglunnar og þvermál kristalsins mun fletja út fast-vökva tengið og getur einnig dregið úr losunarþéttleika og súrefnisinnihaldi kristalsins. Almennt er þvermál deiglunnar: kristalþvermál = 3~2,5:1.

Áhrif smáflugsáhrifa

Fastur-vökvi tengi kristalvaxtar er oft boginn vegna takmörkunar bræðslujafnhitans í deiglunni. Ef kristalnum er lyft hratt við kristalvöxt, mun lítið flatt plan birtast við fast-vökva tengi (111) germaníum og kísil einkristallanna. Það er (111) atómþétta flugvélin, venjulega kölluð lítil flugvél.

Styrkur óhreininda á smáplanssvæðinu er mjög frábrugðinn því sem er á því svæði sem ekki er lítið plan. Þetta fyrirbæri óeðlilegrar dreifingar óhreininda á litlu flugvélarsvæðinu er kallað smáplansáhrif.

Vegna lítilla flugvélaáhrifa mun viðnám litla flatarsvæðisins minnka og í alvarlegum tilfellum munu óhreinindi pípukjarna birtast. Til þess að koma í veg fyrir ójafnvægi geislaviðnáms sem stafar af litlum flugvélaáhrifum, þarf að jafna fast-vökva viðmótið.

Verið velkomin viðskiptavinum frá öllum heimshornum til að heimsækja okkur til frekari umræðu!

https://www.semi-cera.com/

https://www.semi-cera.com/tac-coating-monocrystal-growth-parts/

https://www.semi-cera.com/cvd-coating/

Pósttími: 24. júlí 2024